Das Lead Center Special Sealing Industry betritt verfahrenstechnisches Neuland und nimmt eine mit Salzschmelze vulkanisierende Extrusionsanlage für Dichtungsprofile in Betrieb.

Kompakt

Der Schwerpunkt des neuen Systems liegt auf großflächigen Anwendungen unter anspruchsvollen Bedingungen, beispielsweise im Energiesektor, in der Lebensmittel- und Getränkeindustrie sowie im Maschinenbau.

Lead Center Special Sealing Industry (SSI) hat eine neue Extrusionslinie für Dichtungsprofile mit Flüssigsalz zur Vulkanisierung eingerichtet, die einen großen Fortschritt in der Prozesstechnologie darstellt.

Die neue Extrusionslinie ermöglicht die Herstellung von Dichtungsprofilen mit einem für Freudenberg völlig neuen Verfahren, wodurch eine größere Materialvielfalt genutzt und neue Märkte erschlossen werden können.

Beim Liquid Curing Method (LCM) werden extrudierte Profile in geschmolzenem Salz bei etwa 200 °C vulkanisiert, wodurch eine gleichmäßige Wärmeübertragung ohne unerwünschten Kontakt mit Sauerstoff gewährleistet ist.

Das neue System LCM 19 ist ein nachhaltiges, in sich geschlossenes System, das Salz und Wasser recycelt und somit umweltfreundlich ist. Es verfügt außerdem über zwei mobile Extruder mit unterschiedlichen Durchmessern für Flexibilität und Qualität.

Wenn André Schmitt, Manager Operations, Extrusion Technologies Weinheim, über die neue Extrusionsanlage in Gebäude 197 spricht, gerät er schnell ins Schwärmen. „Das ist für uns elementar, ein Meilenstein, ein großer Schritt in Richtung Zukunft. Die Anlage ermöglicht, Dichtungsprofile mit einem für Freudenberg gänzlich neuen Verfahren herzustellen. Wir können jetzt eine viel breitere Vielfalt an Materialien verarbeiten und dadurch neue Märkte erschließen.“ Profile von Freudenberg Sealing Technologies (FST) kommen bisher beispielsweise in Wälzlagern von Windkraftanlagen zum Einsatz.

Bisher gab es im Lead Center Special Sealing Industry (SSI) zwei Verfahren zur Fertigung von Dichtprofilen. Bei der kontinuierlichen Extrusion wird das Profil direkt in der Anlage in einem automatisierten Prozess vulkanisiert. Der Vernetzungsprozess findet – wie es der Name besagt – in einem kontinuierlichen Verfahren statt. Dafür wird das Profil durch eine Mikrowelle mit Ultrahochfrequenz (UHF)-Strahlung sowie einen Heißluftkanal geführt. Ein Nachheizen ist nicht nötig, das Produkt kommt versandfertig aus der Anlage. Beim zweiten Verfahren, der diskontinuierlichen Extrusion, werden – wie beim Backen von Spritzgebäck – die extrudierten Profile im Rohzustand auf ein Blech gelegt, anschließend in Autoklaven ähnlich wie in einem Schnellkochtopf mit Dampf vulkanisiert, schließlich gewaschen und endbearbeitet.

Das kontinuierliche Verfahren bietet durch seinen hohe Automatisierungsgrad viele Vorteile: eine hohe Prozessstabilität, eine gleichbleibend hohe Qualität der Teile sowie kurze Durchlaufzeiten. Aber: Nicht alle Werkstoffe lassen sich in der Mikrowelle vulkanisieren. Bei mit Schwefel vernetzten Materialien funktioniert es hervorragend. Sobald Werkstoffe jedoch Peroxide zum Vernetzen nutzen, reagieren sie ungewollt mit dem Luftsauerstoff in der Mikrowelle und bilden eine klebrige Oberfläche.

Wie beim Frittieren in der Küche

Die Lösung heißt Liquid Curing Method, kurz LCM. Das „Liquid“, also die Flüssigkeit, die zum Vulkanisieren verwendet wird, ist flüssiges Salz. Das extrudierte Profil wird bei diesem kontinuierlichen Verfahren in einer zirka 200 Grad Celsius heißen Salzschmelze vulkanisiert. Das Salz sorgt für einen gleichmäßigen Wärmeübergang ohne den unerwünschten Sauerstoffkontakt. „Das ist vergleichbar mit dem Frittieren in der Küche. Nur verwenden wir kein heißes Öl, sondern heißes Salz“, verdeutlicht Schmitt.

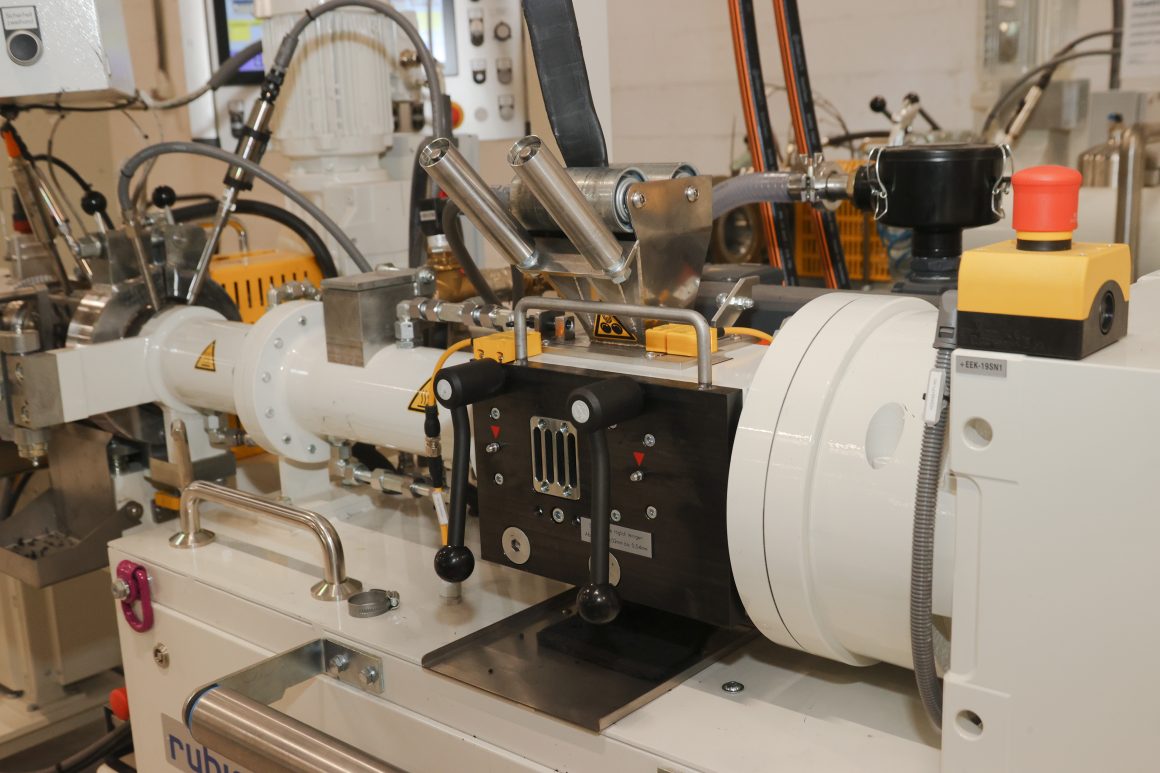

Die Salzwanne misst bei der neuen FST-Anlage in der Länge 19 Meter – womit ihr Name, LCM 19, erklärt wäre. Insgesamt erstreckt sich die gesamte Anlage über stattliche 36 Meter fast an der gesamten Hallenwand entlang. Herzstück ist das Salzbad, das sich in zwei Abschnitte unterteilt. Auf der sieben Meter langen Rieselstrecke wird das Profil zunächst mit heißem flüssigem Salz „geduscht“, wodurch die Außenhaut vulkanisiert. Das sorgt für Formstabilität, bevor das Profil im nächsten Prozessschritt vollständig in das heiße Salz getaucht und in der Wanne über die zwölf Meter lange Rollenstrecke gezogen wird.

Auf der Klopferstrecke wird das Profil anschließend durchgeschüttelt, damit das flüssige Salz abfällt. Es folgt eine kombinierte Wasch-, Kühl-, und Abblas-Strecke, auf der das restliche Salz entfernt und das Profil auf Raumtemperatur abgekühlt wird.

Zwei Extruder

Ganz am Ende der Anlage befindet sich als Antriebselement der sogenannte Raupenabzug. Ganz am Anfang der Extruder. In puncto Flexibilität und Qualität wichtig zu erwähnen: Die neue Anlage verfügt sogar über zwei mobile Extruder. Sie haben unterschiedliche Durchmesser – für filigrane Profile sowie filigrane bis riesengroße Querschnitte. Beide Extruder sind zudem mit Zahnradpumpen ausgestattet. Diese Aggregate gleichen Druckschwankungen bei der Extrusion aus und sorgen somit für einen gleichmäßigen Materialfluss.

Unter Umweltgesichtspunkten wichtig: Die gesamte LCM 19 stellt ein in sich geschlossenes System dar. Salz und Waschwasser werden recycelt, in den Prozess zurückgeführt und erneut genutzt.

„Uns stehen nun alle gängigen Extrusionsverfahren zur Verfügung, auf die wir je nach Kundenanforderung zugreifen können. Das eröffnet uns mehr Flexibilität in der Materialauswahl und -entwicklung für neue Anwendungen. Wir können jetzt mit allen gängigen Materialien arbeiten“, sagt Schmitt. Das heißt: Die Kunden können auf ein erweitertes Portfolio von hochwertigen Freudenberg-Werkstoffen zugreifen, die sie möglicherweise bereits aus der Formgebung kennen. Viele dieser Werkstoffe haben Freigaben für bestimmte Anwendungen, zum Beispiel die sogenannte FDA-Zulassung durch die US-amerikanische Food and Drug Administration (FDA), die eine Vermarktung von Dichtungen in der amerikanischen Lebensmittel- und Getränkeindustrie erst ermöglicht. Auf den Punkt gebracht: FST kann nun seine Werkstoffkompetenz sowie seine Expertise in Anwendung und Auslegung gepaart mit der Fertigungskompetenz aus dem Salzbad vermarkten.

Die neue Anlage wurde Anfang April geliefert, anschließend montiert, sicherheitstechnisch überprüft und in zahlreichen Versuchen getestet. Schon in Kürze sollen größere Mengen für erste Kundenaufträge produziert werden. Neu im Blickpunkt und Angebot stehen nun beispielsweise Profile, die die Zellen von Elektrolyseuren abdichten. Dies verlangt eine hohe Laugen- und Sauerstoffbeständigkeit, die Freudenberg-Werkstoffe leisten.

Im Fokus stehen Anwendungen in großen Abmessungen mit herausfordernden Bedingungen, die hochwertige Werkstoffe erfordern. Dazu gehören neben dem Energiesektor mit Wasserstoffanwendungen und Offshore-Windkraftanlagen sowie der Lebensmittel- und Getränkeindustrie auch der Maschinenbau. Ein Beispiel hierfür sind große Deckeldichtungen in Lötanlagen, die hohen Temperaturen und aggressiven Dämpfen ausgesetzt sind.